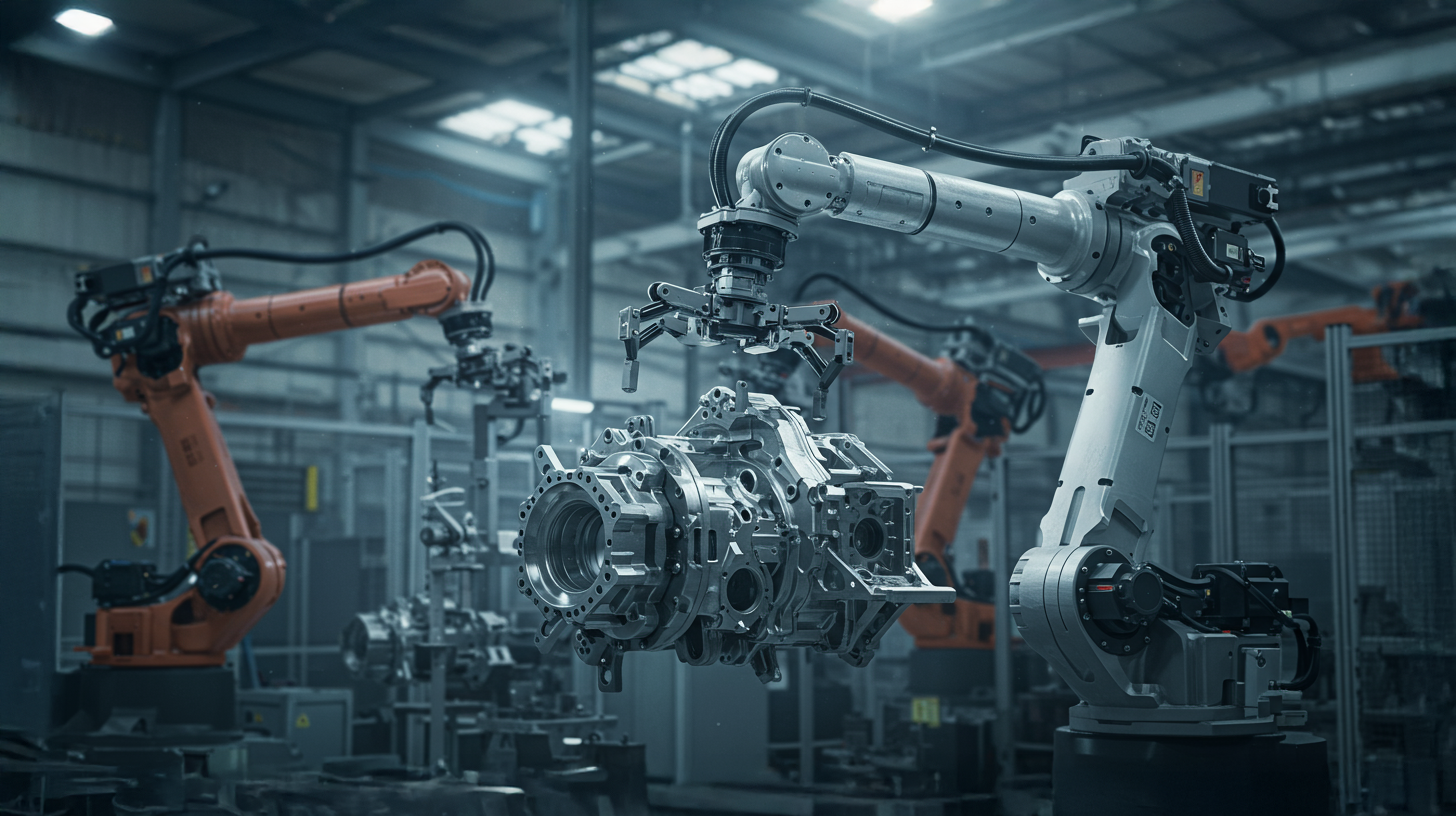

Что такое тяжелое машиностроение и какие задачи часто встречаются в этом сегменте (сборка крупных узлов, сварка и резка металла, термообработка, покраска, контроль качества, обработка заготовок, монтаж и сборка манипуляторы крупного веса).

Роль робототехники в повышении производительности, безопасности и качества.

Обзор производителей

Основные направления применения в тяжелом машиностроении

Преимущества использования роботов ABB, KUKA и FANUK

Способы внедрения и архитектура решений

Практические примеры внедрения

Технологические тренды

Как выбрать поставщика и партнёра

Заключение

Роботы ABB, KUKA и FANUK дают значимые преимущества в тяжелом машиностроении: повысить продуктивность, качество, безопасность и гибкость производства. Точный выбор и грамотная реализация проекта позволяют достигнуть окупаемости в разумные сроки и создать устойчивую конкурентоспособную линию.

Роль робототехники в повышении производительности, безопасности и качества.

Обзор производителей

- ABB: решения для сварки, сварочно-генераторные модули, гибридные решения, робототехника для металлообработки и сварки, ассистирующие системы, безопасная работа в тяжёлых условиях.

- KUKA: мощные промышленные роботы для металлообработки и сборок, сквозная интеграция с системами MES/ERP, высокая повторяемость и стабильность позиций, поддержка больших грузоподъемностей.

- FANUK: решения российского производителя (или регионального, в зависимости от контекста) для тяжелой механики, сварки, резки, обработке металлов, адаптируемые под крупносерийное производство и гибкие линии.

Основные направления применения в тяжелом машиностроении

- Сварка и сборка крупногабаритных узлов: сварочные роботы ABB, KUKA и FANUK в проектировании и производстве мостовых кранов, пресс-форм, авиадвигателей, судового и машиностроения.

- Обработка металлов: резка плазмой/лучами, резка лазером, фрезерование и шлифовка крупногабаритных заготовок с автоматизированными штабелями и позиционированием.

- Монтаж и сборка: позирование, точная установка деталей, сварные stiffeners, крепежные соединения под крутящими моментами, автоматизированное крепление и контроль.

- Покраска и обработки поверхности: окрасочно-сушильные линии, покрытия металла, гальваника с робототехническим контролем зоны.

- Контроль качества: визуальный контроль, лазерный/ультразвуковой контроль, автоматизированная подгонка сборочных операций.

Преимущества использования роботов ABB, KUKA и FANUK

- Повышение производительности: стабильная скорость и непрерывная работа, минимизация простоев.

- Улучшение качества: повторяемость позиций, точность сварки и обработки, единая система калибровки.

- Безопасность и эргономика: удаление человека от опасных операций, снижение риска травм.

- Гибкость и адаптивность: простая перенастройка под новые модели и модификации продукции, поддержка модульных ящиков и сменных программ.

- Экономия на операционных расходах: меньшие отходы, экономия материалов за счет точной подачи, уменьшение брака.

- Интеграция и управление данными: совместимость со стандартами промышленной автоматизации (ROS, OPC UA, MTConnect), связь с MES/ERP, мониторинг состояния и предиктивная аналитика.

- Надежность и сервис: крупные сервисные сети производителей, обновления ПО, обучение персонала.

Способы внедрения и архитектура решений

- Выбор робота под задачу: оценка грузоподъемности, радиуса действия, условий эксплуатации (температура, пыль, вибрации).

- Примерная архитектура линии:

- Роботы ABB/KUKA/FANUK для выполнения основных операций.

- Системы интеграции: PLC, робото-станция, сервоприводы, передачи.

- Системы контроля качества: vision-системы, датчики, лазерная测.

- SCADA/MES-уровень для мониторинга и управления производством.

- Автоматизация сварочных процессов: выбор модуля сварки, управление током, защита от перегрева.

- Обеспечение безопасности: зонирование, световые и лазерные барьеры, безопасные зоны до 100% соответствие стандартам ISO 10218/ISO/TS 15066, обучение персонала.

- Модульность и масштабируемость: как начать с пилотного участка и затем расширять на всю линию.

- Поддержка и обслуживание: план технического обслуживания, запасные части, обновления ПО.

Практические примеры внедрения

- Пример 1: крупносерийная сварка кузова судна с использованием роботов ABB и KUKA, совместная работа с системами визуального контроля.

- Пример 2: монтаж крупных узлов машин-производителей в тяжелом машиностроении с FANUK-роботами и интегрированными станциями резки и обработки.

- Пример 3: гибкая сварочно-обработочная линия для тяжелых изделий, быстрое перенастраивание под новую модель без длительных простоев.

Технологические тренды

- Гибридные стойки и коллаборативные роботы в тяжелом машиностроении.

- Внедрение цифрового twin для моделирования линейной производительности и оптимизации.

- Применение искусственного интеллекта для контроля процессов и прогнозирования обслуживания.

- Энергоэффективность и регенерация энергии в роботизированных участках.

Как выбрать поставщика и партнёра

- Оценка опыта в тяжелом машиностроении, наличие референсов на аналогичных изделиях.

- Совместимость оборудования и ПО: открытые протоколы, API, совместимость с MES/ERP.

- Гарантийные обязательства, сервисное обслуживание, срок поставки.

- Психология и квалификация персонала: обучение операторов и техников.

- Стоимость владения и окупаемость проекта.

Заключение

Роботы ABB, KUKA и FANUK дают значимые преимущества в тяжелом машиностроении: повысить продуктивность, качество, безопасность и гибкость производства. Точный выбор и грамотная реализация проекта позволяют достигнуть окупаемости в разумные сроки и создать устойчивую конкурентоспособную линию.

В оснащении роботизированной техникой вам поможет Компания «РОБОТИК СОЛЮШИОНС». Она зарекомендовала себя как надежный партнер в промышленной и производственной сферах. В современном мире автоматизация процессов становится неотъемлемой частью успешного бизнеса, и именно качество обслуживания промышленных роботов играет ключевую роль в этом. У компании огромный выбор роботов для выполнения различных целей и задач.